"Документальная трилогия"

Борис Малиновский

Памятники нашей молодости

Друзья, которых я не увижу

Глазами ветерана

© Б.Н.Малиновский, 2011

English

Українська |

|

"Документальная трилогия"

|

"Никогда до сих пор такого не было", - сказал В.М.Глушков о необычно большом количестве публикаций о конструкции и применениях УМШН "Днепр".

О статье "Управляющая цифровая машина", появившейся в 1965 г. в "Энциклопедии современной техники"1 можно сказать почти его же словами: "Никогда не было, чтобы всего через пять лет в "Энциклопедии современной техники" появилась обширная статья о становлении нового направления - цифровые управляющие машины."

Она стала логическим завершением приведенным выше более 200 публикаций о "Днепре".

УПРАВЛЯЮЩАЯ ЦИФРОВАЯ МАШИНА (У.ц.м.) (digital control computer; machine numerique de commande; steuernde Digitalrechner) - вычислительная машина для обработки цифровой информации в системах управления техническими процессами.

Основное назначение У.ц.м.2 в промышленности - автоматизация процессов управления объектами с непрерывным и непрерывно-дискретным характером производства (в первую очередь на химических, нефтеперерабатывающих, цементных, металлургических, бумагоделательных предприятиях). Помимо этого, У.ц.м. используются для автоматизации различных энергетических объектов (включая атомные станции), для автоматизации исследований, проводимых с помощью сложных экспериментов, установок, и др.

У.ц.м. - новое, быстро развивающееся средство автоматики, созданное на базе достижений вычислительной техники и отличающееся, с одной стороны, универсальностью (в смысле возможностей переработки информации), а с другой - исключительными возможностями специализации применительно к объекту управления. Требования к У.ц.м. определяются не только спецификой технологического процесса, но и особенностями системы, в которой она используется. Существуют различные типы систем управления, в которых используются У.ц.м.

1) В единой одномашинной системе контроля, регулирования (и оптимизации) процессов в отдельных установках и цехах У.ц.м. выполняет функцию прямого регулирования (и оптимизации). Обычные регуляторы в данной системе не нужны, поскольку их заменяет машина. Одно из основных требований к У.ц.м. в такой системе - очень высокая степень надежности. Полезное время работы машины должно достигать 99,94%, т.е. время простоев машины за год не должно превышать 5 ч. С другой стороны, требования к вычислительным возможностям машины могут быть сокращены за счет уменьшения объема задачи.

2) В раздельной одномашинной системе оптимизации технологических процессов в отдельных установках и цехах оперативного управления предприятием среднего масштаба У.ц.м., осуществляя функцию оптимального управления, подсчитывает задания для регуляторов и реализует их через оператора (система "советчик") или автоматически. Одновременно машина выполняет несложные функции оперативного управления. Требования к надежности У.ц.м. в данном случае значительно уменьшаются, т.к. регуляторы не исключаются из системы управления и машина осуществляет корректировку заданий регуляторам. Медленный характер большинства процессов позволяет корректировку вести периодически. В таких условиях остается достаточно времени для профилактики или даже быстрого ремонта машины. Выдачу ошибочных заданий можно предупредить рядом простых технических средств.

3) В многомашинной системе управления крупным предприятием функции вычислительных машин различны. Обычно одна из машин является центральной и предназначается, в первую очередь, для оперативного управления предприятием в целом. Она устанавливается на главном диспетчерском пункте и координирует работу У.ц.м., располагаемых в цехах и на отдельных установках для контроля и управления технологическими процессами. Требования к надежности У.ц.м. в данном случае определяются, как показано выше, характером локальной одномашинной системы.

У.ц.м. можно разделить на две основные группы: машины общего (широкого) назначения, предназначенные для реализации широкого класса алгоритмов управления, и специализированные, т.е. приспособленные к решению специального алгоритма.

Отличительная особенность У.ц.м. общего назначения - возможность широкого изменения состава ее основных устройств и, следовательно, ее параметров и структуры. Программное управление позволяет приспосабливать ЦВМ для управления различными объектами без каких-либо существенных конструктивных изменений путем простой смены программ, записываемых в устройстве памяти.

У.ц.м. общего назначения, как правило, состоит из двух основных частей - вычислительной и устройства связи с объектом, которые строятся по агрегатно-блочному принципу. Для вычислительной части это означает наличие нескольких автономных блоков памяти (как оперативной, так и односторонней и внешней), возможность изменения разрядности АУ, количества выполняемых операций, возможность подключения большого количества различных внешних устройств и др. В устройстве связи предусматриваются изменения количества и характера входных и выходных каналов связи с объектом и устройств обмена информацией с оператором.

Вычислительная часть У.ц.м. общего назначения конструируется на принципах универсальных ЦВМ с учетом требований, специфичных для систем управления: высокая надежность работы, простота программирования, наличие системы прерывания программ, средств быстрого обнаружения неисправностей и др.

Устройство связи с объектом строится на стандартных элементах, принятых для вычислительной части машины. Оно включает также ряд нестандартных узлов (коммутаторы, преобразователи аналоговых сигналов в коды и обратно, электронные часы, пульт оператора и др.) и может содержать буферную память и узлы элементарной обработки информации. Устройство связи с объектом рассчитывается на сопряжение со средствами автоматики, устанавливаемыми на объектах, и должно обеспечивать управление ими в соответствии с командами от вычислительной части.

Создан и эксплуатируется целый ряд одномашинных систем контроля и управления различных типов. Большинство их относится к области энергетики, остальная часть машин эксплуатируется в системах управления цементными заводами, отдельными цехами химических и металлургических заводов. Более сложные системы управления предприятиями в целом пока немногочисленны и находятся в стадии промышленного эксперимента.

Примером У.ц.м. общего назначения является "Днепр" [1]. Кроме нее, в СССР создан ряд других цифровых управляющих машин общего назначения - УМ1НХ, УМ1, ВНИИЭМ1 и др.

Специализированные У.ц.м. находят пока ограниченное применение.

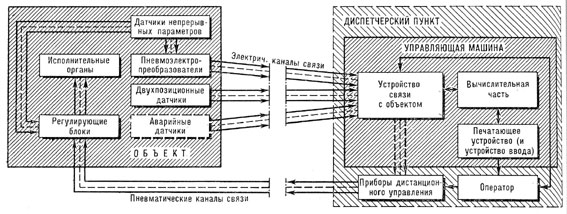

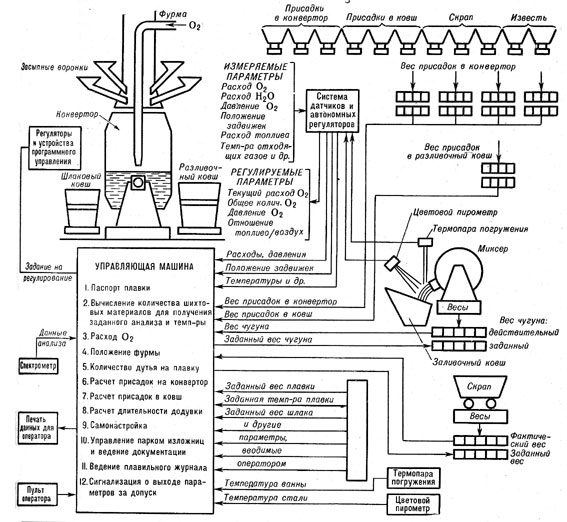

Структурная схема автоматической системы управления непрерывным процессом показана на рис.1

Стремление к широкому внедрению вычислительной техники для автоматизации различных, часто весьма сложных и малоизученных объектов вызвало повышение требований к основным параметрам машины (быстродействие, объемы памяти, точность вычислений) и возможностям их модификации. Этому же способствует наметившийся переход к многомашинным системам автоматизации сложных производств. Управляющие системы для автоматизации промышленности конструируются с учетом совмещения функций управления и функций вычисления для оперативного управления предприятиями. Это достигается путем максимального развития принципа агрегатно-блочного построения машин, обеспечивающего создание как простых (для управления процессом), так и сложных (для оперативного управления) модификаций.

Вторая важная тенденция в развитии У.ц.м. - специализация их по основным классам производств. Это направление базируется на специфике требований, вытекающих из анализа общего алгоритма управления тем или иным классом производств, достаточно общих с точки зрения требований к машине (например, классом непрерывных процессов).

Наличие общих алгоритмов управления позволит создать наиболее простой внешний язык У.ц.м. и соответствующие системы автокодирования приказов внешнего языка, что существенно упростит и ускорит решение задач алгоритмизации объектов и отработки алгоритмов управления.

У.ц.м. позволяют осуществить качественный скачок в управлении процессами. Он заключается в создании наиболее эффективных в экономическом отношении систем управления, основанных на наиболее точных данных о ходе технологического процесса и математически обоснованном выборе оптимального варианта управления.

1) Автоматизация металлургических объектов. Системы автоматизации крупных металлургических объектов строятся, как правило, двухступенчатыми включают, помимо центральной, управляющие машины низшей ступени. Объекты управления низшей ступени - отдельные цеха, крупные установки, производственные участки со специфичным характером технологического процесса и т.п. Высшая ступень управления обеспечивает оперативное управление группой объектов низшей ступени, исходя из показателей работы предприятия в целом.

Технологические процессы металлургии, реализуемые объектами низшей ступени, разбиваются на отдельные технологически законченные циклы, что накладывает определенные особенности на алгоритмы управления ими. В частности, большое значение при выборе критериев оценки частного процесса, помимо обычных факторов, приобретает время цикла (например, время одной плавки и т.п.). Алгоритм управления циклическим процессом состоит поэтому из 2 основных частей: алгоритма управления собственно процессом, включающего алгоритм прогноза времени технологического цикла, и алгоритма рационального обеспечения заданного первым алгоритмом технологического режима (своевременная подача шихты, металлоразливочных ковшей и т.п.). Наличие прогнозирующих алгоритмов обеспечивает последующую разработку алгоритмов диспетчерского характера.

Система управления отдельным объектом, помимо У.ц.м. и самого объекта, включает датчики информации о процессе, регуляторы и реле, сервоприводы, местные устройства программного управления и др. Наличие этого оборудования, типичного для прежних систем управления, позволяет управлять процессом и без управляющей машины; однако при этом, как правило, не обеспечивается оптимальное (с технико-экономической точки зрения) протекание процесса. У.ц.м. выполняет роль центрального контролирующего и оптимизирующего звена. На основании данных контроля, а также информации, поступающей от высшей ступени управления, У.ц.м. вычисляет оптимальный режим и выдает задания для его реализации оператору или непосредственно на сервоприводы, регуляторы и устройства местного программного управления.

Пример системы автоматизации 1-й ступени - система автоматизации конверторного цеха (рис.2). Производительность цеха и качество выпускаемой продукции, в первую очередь, зависят от правильного расчета загружаемой в конвертор шихты и точной остановки плавки на заданном содержании углерода в металле. Ввиду того, что анализ химического состава металла в ванне конвертора и измерение температуры металла по ходу плавки пока практически неосуществимы, то момент остановки продувки конвертора может быть определен по начальным данным плавки (вес и химический состав шихты, начальная температура металла), а также на основании косвенной информации, получаемой в ходе плавки (интенсивность излучения пламени, химический состав отходящих газов). Расчеты, которые необходимы при этом, могут быть произведены только с помощью быстродействующей У.ц.м. Для уточнения расчетов по текущей плавке и устранения влияния неконтролируемых параметров (тепловые утечки, разгар фурм и др.) целесообразно использовать дополнительную информацию о конечных параметрах (химический состав и температура металла при сливе) несколько предыдущих плавок. Наличие таких данных позволяет вводить элементы самонастройки в алгоритм контроля за ходом плавки, что улучшает его прогнозирующие свойства.

Система автоматизации с помощью У.ц.м. крупных конверторных цехов (для расчета шихты и остановки продувки на заданном содержании углерода в металле) окупается примерно за 1-2 года. Если автоматизировать диспетчерские работы, то экономический эффект возрастает.

2) Автоматизация крупного цеха гальванопокрытий. Такой цех имеет не менее 8 гальваноавтоматов, каждый из которых включает до 40 гальванических ванн. Детали перемещаются из ванны в ванну двумя автоматическими манипуляторами, управляемыми У.ц.м. Порядок и временной график перемещения (программа обработки) деталей зависят от вида и качества наносимых покрытий. Может предусматриваться до нескольких сот программ обработки; каталог программ хранится в памяти машины. Перед началом смены У.ц.м. получает информацию о деталях, которые подлежат обработке в ближайшие часы, и определяет рациональную очередность их обработки. Критерием очередности является экономия времени и оптимальная загрузка оборудования. Метод нахождения очередности - в случайном переборе большого числа вариантов и выборе того из них, который наилучшим образом удовлетворяет критерию. Кроме того, при анализе каждого из вариантов У.ц.м. использует возможность изменения времени нахождения детали в ванне в некоторых пределах, определяемых техническими условиями. Число перебираемых вариантов, а также шаг изменения времени нахождения в ванне ограничивается на основании проведенного заранее статистического анализа программ обработки.

На основании выбранной очередности обработки деталей У.ц.м. составляет рабочий график автоматических манипуляторов и по этому графику управляет их перемещением, воздействуя через специальное связывающее устройство на исполнительные механизмы. После накопления новых деталей машина определяет дальнейшую очередность манипуляций с ними. Когда детали находятся в основных рабочих ваннах гальваноавтоматов, необходимо строго соблюдать режим покрытий по плотности тока через поверхность детали. Этот режим также устанавливается У.ц.м. на основании вольтамперных характеристик ванн, записанных в пассивном ЗУ машины.

Модификация машины "Днепр", достаточная для решения перечисленных задач, включает полный состав блоков памяти машины, 100 каналов для снятия данных с датчиков аналогового типа, 100 каналов для ввода данных с дискретных датчиков. Время, необходимое для выбора очередности деталей, - около 1 мин. на один гальваноавтомат.

Автоматическое управление цехом по сравнению с ручным (опытный оператор) дает среднюю экономию времени 25-30%.

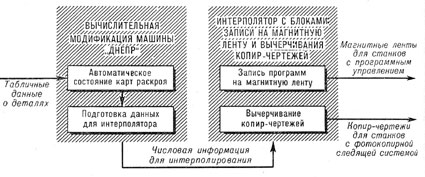

3) Подготовка программ для газорезательных и металлорежущих станков. Для этой цели можно использовать обычные универсальные ЦВМ, снабдив их приставками для записи или вычерчивания программы. При необходимости готовить большое количество программ или копир-чертежей целесообразно иметь специальный вычислительный комплекс, например, для целого куста заводов судостроительного профиля, тяжелого машиностроения, металлообрабатывающих и др. предприятий, располагающих большим количеством станков с программным управлением.

Схему организации работ по подготовке программ и копир-чертежей для газорезательных станков можно понять на примере автоматизации судокорпусных работ. Технологический процесс изготовления корпуса судна требует вырезки деталей корпуса судна из стандартных листов стали. Газорезательные станки имеют либо программное управление (программа записывается на магнитную ленту), либо следящую систему управления, работающую от копир-чертежа.

Основные этапы подготовки программ и копир-чертежей требуют большой вычислительной работы. До применения ЦВМ осуществлялись громоздкие и весьма трудоемкие графические и графоаналитические построения: развертка проекций деталей корпуса судна на плоскость; составление карт раскроя; подготовка копир-чертежей в соответствии с картами раскроя.

Составление одной карты раскроя с помощью машины, включая процесс записи программы на магнитную ленту, или вычерчивание копир-чертежа занимают 30-40 мин. (при использовании деталей, не нуждающихся в развертке). Ручными методами аналогичная карта и копир-чертеж по ней готовятся за 7-10 ч.

Вычислительный комплекс, обеспечивающий программами и копир-чертежами несколько десятков станков с программным управлением, включает вычислительную модификацию машины "Днепр", 2-3 параболических интерполятора (каждый с блоком записи программы на магнитную ленту и графическим устройством для вычерчивания копир-чертежей). Распределение функций между вычислительной машиной и интерполятором показано на рис.3.

Алгоритмы подготовки программы составляются путем перехода к чисто аналитическому описанию имеющихся в практике судостроения графических и графоаналитических методов подготовки данных. Исключение представляет алгоритм автоматического составления карт раскроя.

4) Автоматизация процессов контроля сложных радиотехнических и других изделий. Автоматические системы контроля исправности весьма сложных радиотехнических, электромеханических и др. изделий позволяют сократить во много раз сроки проверки изделий, а также упрощают обслуживание этого сложного процесса.

Автоматизированный контроль, помимо указания места неисправности и замера величины параметров контролируемых сигналов, позволяет прогнозировать места неисправности. Прогнозирование отказов в работе аппаратуры затрудняется из-за необходимости учета статистических характеристик ухода параметров сигналов во времени в зависимости от целого ряда условий.

Другой вид автоматизированного контроля - диагностический, более прост. Его можно выполнить, задавшись только пределами допустимого отклонения параметра, т.е. по данным замера параметров основных сигналов контролируемого объекта судить о степени исправности объекта и его соответствии техническим условиям.

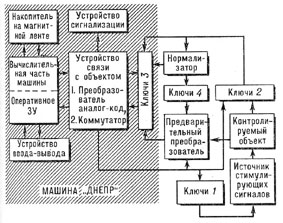

На рис.4 дана блок-схема системы диагностического контроля. С ее помощью возможно контролировать сложное радиоэлектронное оборудование, где количество контролируемых параметров достигает несколько тысяч.

Устройство связи с объектом по командам программы подключает цепи объекта, подлежащие контролю, а также преобразует сигналы объектов в дискретный код для дальнейшей обработки его на машине.

Устройство сигнализации осуществляет индикацию N-го канала неисправности и величины отклонения замеряемого параметра от его номинала в единицах допуска. Ключи 1 используются для подачи команд на включение генераторов соответствующих сигналов источника стимулирующих импульсов, ключи 2, 3, 4 - для реализации программного опроса и коммутации контролируемых сигналов объекта на вход преобразователя устройства связи с объектом. Нормализатор понижает величину амплитуды сигнала до величины, приемлемой для преобразователя аналог-код. Предварительный преобразователь преобразует сигналы переменного тока в сигналы постоянного тока. Обычно входы преобразователей аналог-код рассчитаны на определенный диапазон величины сигнала. Так, в машину "Днепр" можно подавать сигналы с уровнями напряжений постоянного тока от 0 до +12 в. Сигналы переменного тока предварительно преобразовывают в постоянный ток, а большие амплитуды понижают до +12 в (первое выполняется на предварительных преобразователях, второе - на нормализаторах).

Контроль ведется по жесткой программе очередности проверки узлов объекта как во время работы объекта, так и в период профилактической проверки или настройки. Часто контролируемые объекты, проверяемые в нерабочем режиме, требуют подачи на их входы стимулирующих сигналов для выработки на выходе сигналов, характеризующих реакцию объекта и позволяющих определить его характеристики. Эти сигналы могут иметь различную природу в зависимости от типа контролируемых систем. Они могут быть введены в виде напряжения, тока, давления, температуры, угловых перемещений, ускорений, скоростей, тепловых потоков, состава газа и пр. Вырабатываются эти сигналы в источнике стимулирующих сигналов по командам машины. Запуск всей системы контроля выполняется по программе.

После подачи стимулирующих сигналов на объект начинается контроль параметров объекта. Параметры контролируются в определенной последовательности и через управляемые от машины ключи поступают после предварительной их нормализации и преобразования на вход преобразователя машины. Данные замера обрабатываются по программе, после чего выявляются их соответствия допустимым пределам отклонения. Величины допуска на каждый контролируемый параметр хранятся в ЗУ машины. Результаты обработки выводятся на печатающее устройство и устройство сигнализации. Если величина параметра - в пределах допуска, то переходят к замеру следующего параметра; в противном случае вся система контроля переводится на работу в режиме регулировки или происходит останов по программе, а обслуживающему персоналу выдаются указания по замене неисправного звена контролируемого объекта.

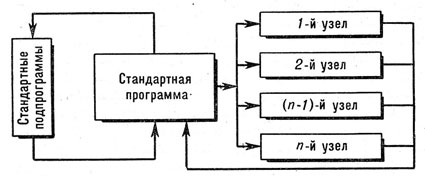

Программа выполнения контроля объекта строится из расчета разбиения контролируемого объекта на ряд основных узлов. Данные обрабатываются по отдельной, общей для всех узлов, стандартной программе. Объект контролируется последовательно, от узла к узлу, от сигнала к сигналу. Вся программа контроля записана на магнитной ленте и вводится по частям в оперативное ЗУ машины по ходу контроля. Там же записаны все исходные константы и стандартные подпрограммы.

Упрощенная блок-схема программы контроля объекта дана на рис.5. Первым, как правило, контролируется узел питания. Если все основные параметры этого узла находятся в допуске или в пределах разброса, то проверяется следующий узел. В противном случае прекращают режим контроля и устраняют неисправность путем регулировки или полной замены неисправного элемента. При этом, в процессе регулировки, по программе ведется непрерывный замер регулируемого параметра с последующей выдачей результата обработки замера параметров на устройство сигнализации. Оператор дает указания на прекращение регулировки сразу же, как только параметр будет введен в допуск. Так контролируются основные и вспомогательные параметры сигналов объекта и проверяются все узлы объектов.

При выходе на останов по программе оператор с помощью устройства сигнализации может судить о месте неисправности параметра (по его номеру) и о его величине, а по инструкции определить способ устранения неисправности. Можно снять сразу всю характеристику параметров объекта, заблокировав останов по программе и выдав всю информацию о параметрах на печатающее устройство. Однако при этом нужно учитывать, что неудовлетворительное показание величины замера параметра сигнала может быть обусловлено не столько неправильной работой его собственных элементов, сколько неисправностью работы предыдущего узла.

Диагностический контроль сложного радиоэлектронного оборудования выполняется с большой скоростью и не требует высококвалифицированного обслуживающего персонала. Время контроля объекта сокращается в 5-7 раз по сравнению с ручным контролем.

5) Автоматизация аэродинамического эксперимента. Обработка результатов аэродинамических экспериментов сопряжена с большим количеством трудоемких вычислений и подготовкой сложного графического материала. Кроме того, необходима высокая точность измерения, т.к. величины сил и моментов, действующих на летящее тело в зависимости от режима полета, меняются в очень широких пределах.

Аэродинамические коэффициенты, подсчитываемые по данным испытаний, обычно представляются в виде кривых, построенных в функции угла установки модели. Имея указанные кривые, можно выполнить аэродинамические расчет летательного аппарата (самолета и др.), т.е. определить его форму и размеры при заданном полетном весе, потребную мощность двигателя, потолок, максимальную и посадочную скорости и т.д.

Для расчета устойчивости движения тела в среде необходимо знание не только самих аэродинамических коэффициентов, но и их производных по углу атаки, углу скольжения, угловой скорости и ускорению.

Комплекс устройств, предназначенный для автоматизации эксперимента, должен иметь в своем составе, помимо вычислительной машины, входной и выходной блоки для установления соответствующей связи между машиной и датчиками, характеризующими физические особенности изучаемого процесса. Необходимый для нормальной эксплуатации машины основной комплект оборудования должен обеспечивать ввод в машину программы проведения эксперимента, вывод результатов на выходной носитель, печатание результатов, визуальное наблюдение графиков, а также возможность фиксации изображения. В ряде случаев проведение аэродинамического эксперимента требует выдачи из вычислительной машины стимулирующих или управляющих сигналов дискретного или непрерывного вида, которые могут быть необходимы, например, в том случае, когда ход эксперимента должен синхронизироваться машиной. В этих случаях в состав комплекса должно входить устройство формирования сигналов пропорционального или двухпозиционного управления.

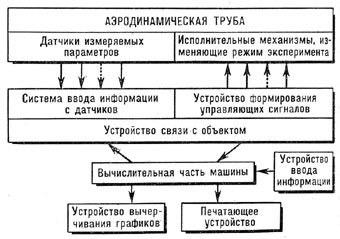

Схема автоматизации аэродинамического эксперимента дана на рис. 6. В схеме используют У.ц.м., в составе которой имеются входное и выходное устройства, предназначенные для связи ее с объектом и работающие по командам, выдаваемым машиной. По ходу эксперимента машина собирает информацию, характеризующую текущее состояние исследуемого процесса: сигналы от датчиков, установленных на испытываемой модели и в различных частях аэродинамической трубы; информацию от оператора, дополняющую текущую информацию о процессе; сигналы от оператора об изменении режима расчетов, о внеочередной печати данных.

В ряде случаев оказывается возможным вести обработку текущей информации в ходе эксперимента. Возможно также по программе, реализуемой машиной, изменять режимы дутья, нагрева и др. параметров, расширяя тем самым диапазон исследований.

Автоматизация аэродинамического эксперимента сокращает его продолжительность, ускоряет вычислительные работы, увеличивает эффективность использования испытательного оборудования, повышает точность получаемых результатов, упрощает обслуживание аэродинамической установки.

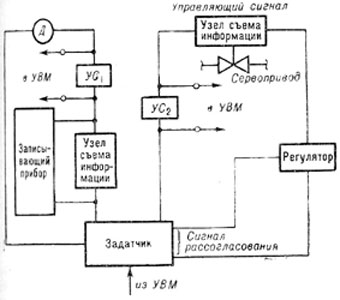

6) Автоматизация химических, нефтеперегонных и других объектов с непрерывным характером технологического процесса. В наиболее распространенной системе управления непрерывным процессом (рис.1) машина работает в режиме советчика (если система замыкается через оператора) или в режиме автоматического управления (если машина автоматически выдает задания на регуляторы). Элементарный контур регулирования автоматической системы приведен на рис.7.

Сигнал датчика Д через узел съема информации УС1 подается в управляющую машину УВМ, одновременно он записывается и поступает на схему сравнения задатчика.

УВМ вычисляет задание регулятору и выдает его на схему сравнения задатчика. Сигнал рассогласования между величиной сигнала датчика и величиной задания поступает на регулятор. Последний вырабатывает управляющий сигнал, воздействующий на сервопривод (задвижки, вентиля и т.п.). Одновременно с помощью узла съема информации УС2 он подается в УВМ для сравнения с заданным машиной воздействием (с целью контроля работы оборудования).

УВМ может управлять большим количеством элементарных контуров регулирования. Сложные химические установки имеют несколько десятков контуров регулирования. Производительность установок, управляемых вычислительными машинами, повышается от долей % до нескольких %, что дает большой экономический эффект для крупных установок, производящих ценные продукты.

Для установок малой производительности экономически выгоднее использовать специализированные У.ц.м., заменяющие систему обычных регуляторов. Блок-схема системы цифрового регулирования показана на рис.8.

Сигналы датчиков от элементарных контуров регулирования через коммутатор и аналого-дискретный преобразователь А/Д поступают в цифровой регулятор (специализированную ЦВМ). Здесь они сопоставляются с заданиями, поступающими от оператора или центральной вычислительной машины. В случае рассогласования сигнала и задания выполняются вычисления, обеспечивающие подсчет управляющего воздействия. Последнее через коммутатор выдается непосредственно на сервопривод. Цифровой регулятор может заменять несколько десятков обычных регуляторов. Экономический эффект проявляется в случае, когда число контуров регулирования превышает 50. При создании дешевых цифровых пневморегуляторов замена 10-20 регуляторов будет экономически выгодной. Учитывая, что цифровой регулятор легко сопрягается с управляющей машиной и что можно использовать более совершенные алгоритмы регулирования, следует ожидать дополнительного экономического эффекта за этот счет. Цифровые регуляторы используются в основном на вновь создаваемых предприятиях, поскольку замена системы обычных регуляторов на существующих предприятиях не имеет смысла.

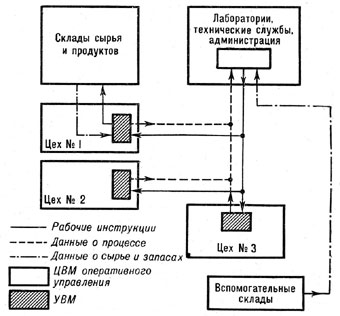

Для автоматизации крупных химических заводов используются многомашинные (как правило, двухступенчатые) системы управления. Блок-схема одной из возможных систем показана на рис.9.

Вычислительные машины, используемые в такой системе, являются, как правило, модификациями базовой управляющей машины общего назначения. Центральная машина системы включает максимальный комплект оборудования и отличается большими объемами оперативной (несколько тысяч или десятков тысяч слов) и внешней памяти (сотни тысяч или млн. слов). Кроме того, ей придаются несколько (3-4) цифро-буквопечатающих устройств. Оборудование остальных машин подбирается исходя из задач контроля и управления, решаемых в тех цехах, где они расположены. Система связи между машинами в большинстве случаев строится по радиальному принципу. Периферийная машина может запрашивать информацию из другой такой же машины через центральную вычислительную машину.

Алгоритм управления непрерывным процессом, как правило, разбивается на ряд периодически повторяемых стандартных подпрограмм: а) программа опроса и усреднения показаний датчиков; б) программа сравнения показания датчика с установленными пределами и определения аварийных ситуаций или нарушений режима; в) программа опроса и вычисления показаний специальных датчиков (анализаторов состава вещества и др.); г) программа уточнения математической модели объекта; д) оптимизации; е) вычисления и выдачи управляющих воздействий; ж) подсчета и выдачи на печать данных, характеризующих работу установки за 1, 7 и 24 ч.

Литература:

1) Ющенко Е.Л. и др., Управляющая машина широкого назначения "Днiпро" и программирующая программа к ней, Киев, 1964.

2) Малиновский Б.Н., Цифровые управляющие машины и автоматизация производства, М., 1963.

В.М.Глушков, Б.Н.Малиновский, В.М.Египко, В.С.Каленчук, А.И.Никитин.

Резолюция Б.Е.Патона, помещенная в качестве эпиграфа, написана на письме Б.Е. Патону по поводу "Обращения" Ассоциации содействия компьютеризации народного хозяйства в связи с Юбилейной конференцией, посвященной 40-летию создания МЭСМ, и созданием музея истории вычислительной техники и информатики. Ассоциация была образована в годы "перестройки".

20-22 марта 1990 г. Ассоциация провела в Киеве научно-практический семинар "Актуальные вопросы экономики предприятий информационно-вычислительного обслуживания". На семинар собрались представители вычислительных центров, научно-исследовательских и проектно-конструкторских организаций, работающих в области информатизации и компьютеризации 18-ти отраслей народного хозяйства из 65 городов 12-ти республик Советского Союза.

В конце семинара было принято "Обращение" к Академиям наук СССР и УССР, Государственным комитетам СССР по науке и технике, вычислительной технике и информатике, Киевскому Совету народных депутатов о проведении в Киеве Юбилейной всесоюзной конференции, посвященной 40-летию создания в СССР первой в континентальной Европе электронной вычислительной машины МЭСМ и создания в Киеве Музея истории информатики, кибернетики и вычислительной техники. В целях обеспечения принятого решения предлагалось создать специальный открытый фонд музея для сбора добровольных взносов для организации музея.

"Обращение" подписали 82 участника совещания, приехавших из 37 городов СССР (Москва, Ленинград, Киев, Минск, Ашхабад, Кишинев, Челябинск, Хабаровск, Харьков и др.

Б.Е.Патон написал приведенную выше резолюцию о необходимости конференции и создания музея. Развал Советского Союза на какое-то время задержал ее реализацию, но тем не менее резолюция Б.Е. Патона в Украине была выполнена с учетом, естественно, той обстановки, которая сложилась к этому времени. В год 40-летия МЭСМ было проведено торжественное юбилейное заседание Национальной академии наук Украины с участием зарубежных ученых, а в 2000 г. Постановление Бюро Президиума НАНУ обязало Фонд истории и развития компьютерной науки и техники при Киевском Доме ученых НАНУ создать комнату-музей, посвященный С.А. Лебедеву, и созданной им МЭСМ, и истории становления компьютерной науки и техники в Украине, а так же электронный виртуальный вариант музея.

Данное Постановление выполнено и в настоящее время рассматривается вопрос об официальном оформлении музея.

Здесь приводятся два упомянутых документа о первоначальных мерах по созданию музея и краткая информация о намечаемых экспозициях музея.

Основная цель создания музея - сбор и сохранение экспонатов о становлении украинского компьютеростроения в 1951-1981 годах.

Первый этап намеченной работы состоял в подготовке книг по истории становления компьютеростроения в Украине.

Были подготовлены и изданы книги:

"Академик С.Лебедев", "Академик В.Глушков", "История вычислительной техники в лицах", "Очерки по истории компьютерной науки и техники в Украине", "Вiдоме i невiдоме в icтopiї iнформацiйних технологiй в Українi", "Нет ничего дороже...", "Хранить вечно" (на украинском, русском, английском). Автор - Б.Н.Малиновский.

На втором этапе был подготовлен сайт Фонда (1998 год) на трех языках (украинском, русском, английском) обеспечивший обмен информацией с зарубежными музеями и отдельными учеными (обмен книгами, фотографиями, приглашения зарубежных ученых на юбилейные мероприятия, связанные с деятельностью выдающихся украинских ученых). Разработчики сайта сотрудники Фонда В.Б.Бигдан и Т.И. Малашок.

На третьем этапе были сформированы и системно подобраны материалы для основных экспозиций, намечаемых для музея (Б.Н.Малиновский, В.Б.Бигдан, Т.И.Малашок):

- первоначальные исследования в области цифровой вычислительной техники;

- С.А.Лебедев - основоположник отечественного компьютеростроения;

- создание первого в континентальной Европе лампового универсального компьютера МЭСМ (этапы работы, исполнители, архивные документы);

- составление экспозиций о работах в Украине по созданию компьютеров II-го, III-го, IV-гo поколений и переходе к серийному выпуску компьютерной техники;

- подготовка экспозиции книг, выпущенных в Украине и за рубежом по компьютерной науке и технике;

- составление экспозиций книг академиков С.А.Лебедева, В.М.Глушкова, Н.М.Амосова, чл.корр. НАНУ Б.Н.Малиновского и др.

- оформление экспозиций о работах в Украине по созданию компьютеров различного назначения (мини и микро компьютеры, бортовые и др.)

По завершению создания музея (середина 2011 г.) намечается организовать строго регламентированные часовые экскурсии в музей группами по 10-15 человек в сопровождении работника музея.

Желательный контингент экскурсантов - иностранные делегации, посещающие НАНУ, сотрудники НАНУ, преподаватели информатики, студенты и школьники старших классов, изучающие информатику.

В 1951 году в Институте электротехники АН УССР по инициативе и под руководством академика Сергея Алексеевича Лебедева была создана первая в Украине, ставшая первой в СССР и в континентальной Европе Малая электронно-счетная машина "МЭСМ".

В то время в Украине не было ни научно-исследовательских организаций, ни промышленных предприятий, ни специалистов в области компьютеростроения (за исключением сотрудников лаборатории С.А.Лебедева).

Иначе говоря, становление нового направления науки и техники началось с появления одного компьютера, который выполнял лишь 50 операций за секунду(!).

Всего за три следующие десятилетия компьютеростроение в Украине приблизилось к мировому уровню. В Академии наук в 1957 г. был создан ВЦ АН УССР, а в 1962 г. мощный Институт кибернетики, в ряде министерств - отраслевые научно-исследовательские институты и конструкторские бюро. Они обеспечили разработку компьютеров различного назначения, в том числе для военных целей, близких к аналогичным мировым образцам. Одновременно были построены заводы и начался серийный выпуск компьютерной техники для народного хозяйства и обороны. Появились организации по ее применению в системах различного назначения. Учебные заведения развернули подготовку специалистов по разным направлениям компьютеростроения.

Огромная творческая работа стала результатом самоотверженной работы многих коллективов. Оценивая эти года в украинском компьютеростроении Виктор Михайлович Глушков назвал их героическими, а Борис Евгеньевич Патон - героической эпопеей.

Уникальность тех лет - появление именно в то время выдающихся лидеров компьютеростроения - С.А.Лебедева, В.М.Глушкова, а также ряда талантливых руководителей работ в отраслевых, в основном, закрытых организациях.

Следующим уникальным обстоятельством стало вступление в активную жизнь (снова таки, именно в то время) послевоенного поколения молодых специалистов, которые прошли суровую школу военного и послевоенного времени, и потому горели желанием наверстать упущенное и посвятить себя многообещающей науке и технике, которая только появилась.

Отмеченные обстоятельства дополнялись тем, что, несмотря на сложную ситуацию в годы восстановления разрушенного войной народного хозяйства, государство нашло средства обеспечить в масштабе страны, - тогда Советского Союза, - развитие главных направлений науки и техники - атомной энергетики, исследование космоса, ракетостроение, компьютеростроения и др.

Как пример можно привести бюджет АН Украины в 70-е годы XX века. Он составлял около миллиарда рублей (более одного миллиарда 200 миллионов долларов). Ежегодно в организации Академии принимали на работу до 1000 молодых специалистов.

Руководство АН СССР и АН УССР осуществлялось высокоавторитетными учеными и организаторами науки Мстиславом Всеволодовичем Келдышем и Борисом Евгеньевичем Патоном.

И, наконец, особенностью тех лет стала послевоенная общественно-трудовая атмосфера общего подъема и созидания, связанная с Победой в Великой Отечественной войне и стремлением как можно скорее восстановить народное хозяйство страны.

Одним из ярких эпизодов в истории становления украинского компьютеростроения после создания МЭСМ является разработка и организация впервые в Украине серийного выпуска УМШН "Днепр". Но это далеко не единственный пример уникальности трех послевоенных десятилетий.

За эти годы в Украине были созданы свыше полусотни типов компьютеров и их модификаций - универсальные, специализированные (бортовые), мини- и микрокомпьютеры, которые разрабатывались на основе достижений отечественной науки. Большинство из них не уступали зарубежным и выпускались серийно. С.А.Лебедеву и В.М.Глушкову, которые стали академиками, Героями социалистического труда, кавалерами многих орденов, лауреатами Государственных премий, Международное компьютерное общество, отмечая выдающиеся результаты их творчества, присудило именные медали пионеров компьютерной науки и техники (посмертно).

Сотрудники организаций, которые самоотверженно работали вместе с ними и выросли в высококвалифицированных специалистов, были отмечены многими высокими правительственными наградами Украины и Советского Союза - орденами, медалями, государственными премиями.

Все вышесказанное отражено в экспозициях музея. Здесь же, на одной из полок, хранящих архивные документы, связанные с созданием МЭСМ, можно прочитать написанные неизвестным провидцем слова: "Хранить вечно". Они повторяются - крупным шрифтом - и на самом видном месте в комнате-музее, чтобы напомнить всем о святом долге хранить память о человеке, свершившего подвиг создания МЭСМ, не забывать, как все это начиналось, а в итоге, совместно с такими же первооткрывателями (их было совсем немного, точнее - единицы!) подготовили для человечества вступление в эру информатизации.

Мне приятно отметить, что в экспозиции, посвященной С.А.Лебедеву, созданию и эксплуатации МЭСМ, хранятся Почетная грамота Института кибернетики АН УССР о награждении меня за первые научные исследования на МЭСМ, и, вторая грамота, за создание первых электронных вычислительных машин.