"Документальная трилогия"

Борис Малиновский

Памятники нашей молодости

Друзья, которых я не увижу

Глазами ветерана

© Б.Н.Малиновский, 2011

English

Українська |

|

"Документальная трилогия"

|

Подготовить докторскую диссертацию в виде доклада о выполненных и опубликованных работах мне предложил В.М. Глушков. Выступая на моей защите, он подчеркнул большое народнохозяйственное значение работы: ":Вне всякого сомнения, такая работа, как эта, огромная по своему народнохозяйственному значению, важная и очень глубокая по своему научному уровню и вместе с тем потребовавшая, действительно, колоссальных усилий и напряжения, заслуживает самой высокой оценки во всех отношениях, в частности - присуждения ее автору и руководителю ученой степени доктора технических наук". Предварительно я выступил с докладом об УМШН в ряде хорошо известных в Советском Союзе организаций: Московский энергетический институт, Центральный научно-исследовательский институт комплексной автоматизации, Институт управляющих машин (Москва), попросил ознакомиться с моим докладом С.А. Лебедева. Получил одобрительные отзывы. Оппонентами намечались: профессор Темников (МЭИ), д.т.н. Папернов (закрытый институт), д.т.н. Солодовников (МВТУ им. Баумана), д.т.н. Ивахненко (Институт кибернетики АН УССР). Защита была успешной, голосование - единогласным. Ниже приводится текст доклада.

Разработка УМШН была предпринята для того, чтобы реализовать на практике новые принципы построения цифровой управляющей машины, оценить их рациональность в процессе широкого полупромышленного экспериментального исследования, определить надежность работы основных устройств УМШН в производственных условиях, а также установить наиболее эффективные пути внедрения в промышленность цифровых управляющих машин широкого назначения.

Такая постановка задачи исследования требовала, помимо разработки машины, организации крупного опытно-промышленного эксперимента, включающего изготовление опытной партии машин УМШН и запуск их в эксплуатацию в реальных производственных условиях.

Для опытно-промышленной проверки УМШН были выбраны существенно различные между собой процессы: циклический процесс выплавки стали в конверторах, непрерывный процесс получения кальцинированной соды, подготовка программ для газорезательных станков, изготовляющих детали сложной конфигурации, а также проведение сложного физического эксперимента.

Запуск машин в опытную эксплуатацию непосредственно на производственных объектах потребовал алгоритмизации технологических процессов, разработки структурных схем систем автоматизации, сопряжения существующих источников и приемников информации на объекте с УМШН, наладки, запуска и длительной опытной эксплуатации систем.

Алгоритмы контроля и управления намеченными процессами разрабатывались одновременно с проектированием и изготовлением машины. Ко времени изготовления первых образцов УМШН большинство алгоритмов были составлены. Это позволило установить машины на объектах и сразу же перейти к отработке алгоритмов и намеченным исследованиям. Работа ускорялась и тем, что в процессе составления алгоритмов часть из них проверялась путем постановки опытов по управлению отдельными объектами на расстоянии с помощью универсальной цифровой машины, установленной в Институте кибернетики АН УССР.

Исследование УМШН в лабораторных и производственных условиях показало высокие эксплуатационные качества машины и подтвердило рациональность принципа широкого назначения для управляющих машин. Это позволило рекомендовать УМШН для серийного производства и использования в различных системах контроля и управления тем классом объектов, на который рассчитывалась УМШН: крупные промышленные установки, отдельные цеха заводов и т.п., а также для применения в качестве вычислительной машины, в первую очередь, в системах подготовки данных для станков с программным управлением.

Выпуск опытной партии машин УМШН, осуществленный Киевским СНХ по заказу Института кибернетики АН УССР, содействовал быстрому переходу к их серийному производству. Изготовляемые промышленностью машины УМШН внедряются на важные объекты металлургической, химической и других видов промышленности.

Анализ результатов проведенных исследований позволил обосновать рекомендации для завода-изготовителя по дальнейшему усовершенствованию УМШН, дал возможность установить специфику проектирования цифровых управляющих машин и систем и позволил наметить наиболее рациональные пути внедрения в промышленность цифровых управляющих машин широкого назначения.

Указанные работы проводились в Институте кибернетики АН УССР и внедрялись на заводах Киевского, Днепровского и Черноморского совнархозов и на ряде других предприятий.

Автор доклада является руководителем самых ответственных участков работы по созданию, исследованию и внедрению УМШН. Основные результаты работы изложены в представляемых к защите научных трудах и изобретениях (см. Приложение I), в том числе в книге "Цифровые управляющие машины и автоматизация производства", принятой к печати "Машгизом" в 1963 году, а также зафиксированы Актом и Протоколами Межведомственной Госкомиссии Комитета радиоэлектроники СССР и Комитета по приборам, средствам автоматизации и системам управления Госплана СССР.

Ниже излагается краткое содержание выполненных и опубликованных работ.

Работы в области управляющих систем, включающих цифровые быстродействующие машины, были начаты в СССР почти одновременно с появлением универсальных быстродействующих математических машин. Первые управляющие машины и системы промышленного назначения создавались для конкретных промышленных объектов и имеют определенные элементы специализации. Они заключаются в специфическом построении устройств связи с объектом разработанных применительно к автоматизируемым процессам, в отсутствии каких-либо возможностей модификации базовой конструкции машин, в невысоком быстродействии и ограниченном объеме оперативной памяти.

Необходимость быстрого внедрения цифровых управляющих машин в условиях недостаточно алгоритмизированного производства, а также стремление сделать систему цифрового управления способной к постепенной эволюции, т.е. позволяющей легко наращивать функции контроля и управления по мере изучения производства и усложнения алгоритма управления, привела к необходимости создания, помимо цифровых специализированных машин, управляющих машин широкого назначения.

Цифровой управляющей машиной широкого назначения является машина, пригодная для использования в системах контроля и управления определенным классом технологических процессов.

Рациональность принципа широкого назначения цифровых управляющих машин вытекает, в первую очередь, из информационных особенностей, присущих технологическим процессам.

Известно, что с информационной точки зрения или, иначе говоря, с точки зрения требований к управляющей машине по съему, обработке и выдаче информации, различные технологические процессы отличаются друг от друга. Тем не менее, среди них можно наметить целые классы процессов, весьма близких между собой по требованиям к управляющей машине.

Очевидно, что количество типов управляющих машин широкого назначения можно ограничить количеством этих классов.

Определенные и даже весьма существенные различия между процессами одного класса вполне допустимы, т.к. предполагается, что принцип широкого назначения включает требование легкой модификации машины, т.е. возможность подбирать состав ее устройств применительно к требованиям автоматизации.

На первом этапе в качестве отдельных классов можно принять основные процессы в отдельных, наиболее подготовленных к цифровой автоматизации отраслях промышленности, не накладывая на это слишком строгих ограничений и не исключая возможности взаимного использования управляющих машин для автоматизации процессов различных классов. В дальнейшем разделение технологических процессов на классы можно выполнить более обоснованно, с учетом работ по созданию стандартных систем приборов измерения и регулирования производственных параметров и стандартного технологического оборудования, а также на основе анализа алгоритмов управления, полученных при исследовании опытных систем.

С другой стороны, принцип широкого назначения может быть технически реализован благодаря ряду свойств цифровых машин, которые можно использовать при построении управляющей машины широкого назначения:

1. Набор операций обычных универсальных цифровых машин является алгоритмически полным, т.е. обеспечивающим возможность программирования любого алгоритма управления процессом.

2. Программное управление, присущее цифровым машинам, дает возможность приспосабливать их для управления различными объектами без каких-либо существенных, конструктивных изменений путем простой смены программ, записываемых в устройстве памяти.

Изменение объемов памяти, необходимое вследствие различных объемов информации, подлежащей обработке при управлении различными объектами, достигается секционным построением запоминающего устройства машины.

Запас по производительности (скорости) обработки информации (для того, чтобы перекрыть требования класса объектов, на управление которыми рассчитывается машина), обеспечивается выбором для нее достаточно быстродействующих элементов и узлов.

Возможность подключения печатающих устройств и устройств связи с источниками информации для цифровой машины можно сделать практически неограниченной, условившись о стандартном способе подключения их к машине и др.

Наличие в управляющей машине широкого назначения универсальной вычислительной части обеспечивает ей все преимущества, присущие универсальным цифровым вычислительным машинам.

В то же время управляющая машина широкого назначения имеет значительную часть преимуществ, присущих специализированным цифровым вычислительным машинам.

Частичная специализация управляющей машины широкого назначения достигается, в основном, за счет гибкой структурной схемы и автономности основных устройств машины, благодаря чему появляется возможность создавать различные модификации машины, отличающиеся составом аппаратуры, а следовательно, и возможностями контроля и управления. Стандартное построение и автономность основных устройств и блоков машины позволяет использовать их как отдельно, так и в различных комбинациях друг с другом.

Принцип широкого назначения не исключает принципа глубокой специализации цифровых управляющих машин. Специализированные управляющие машины и управляющие машины широкого назначения являются двумя весьма необходимыми классами машин.

Во всех случаях, когда алгоритм управления процессом достаточно прост, постоянен и имеет определенную специфику, позволяющую существенно упростить структуру и конструкцию машины, необходимо создавать и использовать специализированные машины. В остальных случаях использование управляющих машин широкого назначения имеет явные преимущества.

Эти преимущества особенно наглядно проявляются при рассмотрении вопросов организации крупносерийного производства управляющих машин, при решении вопросов автоматизации в условиях слабо алгоритмизированных технологических процессов, а также при создании управляющих систем, рассчитанных на постоянное усовершенствование и развитие. Принцип широкого назначения дает в данном случае дополнительный экономический эффект, существенно дополняющий экономический эффект автоматизации.

УМШН - первая в СССР управляющая машина широкого назначения.

При разработке УМШН учитывалось, что вследствие разнообразия требований к информационным возможностям управляющих машин со стороны различных производств нельзя обойтись одной типовой машиной, пригодной для любых систем автоматизации.

УМШН была спроектирована как управляющая машина со средними информационными возможностями [19].

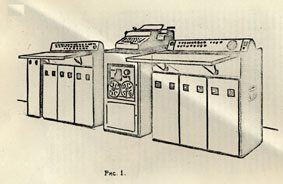

Машина УМШН предназначена для контроля и управления различными технологическими установками, отдельными цехами и другими промышленными объектами сосредоточенного характера; помимо этого, ее удобно использовать для подготовки данных для станков с программным управлением, автоматизации сложных экспериментов, для изучения производственных процессов в период подготовки их к автоматизации с помощью цифровой техники и т.п. Внешний вид одной из модификаций УМШН показывается на рис.1.

Вычислительная часть машины построена по принципу универсальной цифровой вычислительной асинхронной двухадресной машины параллельного действия с учетом принципа широкого назначения и других требований, специфичных для систем управления промышленными объектами: высокая надежность работы, простой метод программирования, возможность работы в реальном масштабе времени, наличие больших объемов пассивной памяти, возможность печати цифр и букв, возможность удобного и быстрого обмена информацией с устройством связи с объектом и т.п.

Помимо вычислительной части, УМШН имеет устройство связи, позволяющее подключать вычислительную часть к источникам и приемникам информации на объекте. Оно выполнено в виде самостоятельной конструкции с полуавтономным управлением по следующим соображениям:

а) вычислительную часть УМШН можно использовать в качестве машины подготовки данных для устройств с цифровым управлением;

б) упрощается эксплуатация машины благодаря разделению вычислительных функций от функций съема и выдачи информации по разным, конструктивно отдельным частям машины;

в) облегчается замена устройства связи, приданного машине, на более сложное или простое, если это необходимо.

Для обеспечения возможности создания различных модификаций УМШН применительно к конкретным системам автоматизации ее структурная схема выполнена весьма гибкой, позволяющей менять состав устройств машины. В дополнение к этому, автономное построение основных устройств облегчает их самостоятельное использование. С целью реализации различных алгоритмов управления и обеспечения работы управляющей машины в реальном масштабе времени быстродействие арифметического устройства и машины в целом выбраны достаточно высокими (основные микрооперации, выполняемые в арифметическом устройстве - сложение и сдвиг - осуществляются за 14 и 2 мксек соответственно). Арифметическое устройство выполнено по параллельному принципу действия с использованием фиксированной запятой.

Устройство оперативной и пассивной памяти в соответствии с принципом широкого назначения разбиты на секции. Каждая секция рассчитана на запись 512 "слов". Для обеспечения необходимого быстродействия в качестве элементов памяти использованы миниатюрные магнитные сердечники. Время одного обращения к секции памяти составляет 14 мксек.

Для записи постоянных программ управления и констант сконструированы съемные линейки, рассчитанные на запись 128 "слов" каждая.

Объем памяти УМШН может изменяться от 512 до 5120 "слов". Разрядность УМШН выбрана равной 26 двоичным разрядам (включая разряд знака). Такая разрядность удобна для записи двухадресных команд, принятых в УМШН, и позволяет реализовать весьма широкий круг алгоритмов с достаточной точностью вычислений.

Устройство управления УМШН рассчитано, исходя из требований максимальной модификации машины. Использование двухадресных команд и естественного порядка выборки их из памяти существенно упростило схемы устройства управления. Помимо обычных, он включает 7 операций, обеспечивающих передачу информации между вычислительной частью машины и устройством связи с объектом.

Время выполнения наиболее часто встречающихся при управлении промышленными объектами команд с логическими действиями, в том числе команд опроса цифровых датчиков, а также коротких операций сложения и вычитания составляет около 30 мксек.

Вследствие секционного построения памяти и ограниченности разрядной сетки для УМШН принят программный способ переключения секций памяти, реализуемый с помощью устройства управления.

Устройство печати информации выполнено из расчета печати цифр и букв. Информация для оператора печатается построчно на бумажный рулон, шириной 450 мм (7 знаков в сек) по 150 знаков в строке черным либо красным цветом. Команды и первичный числовой материал вводится в УМШН с шестидорожечной перфоленты фотооптическим способом со скоростью 40 команд или 45 чисел в сек.

Устройство связи с объектом рассчитано на сопряжение с датчиками непрерывного действия (до 250 датчиков), имеющих на выходе напряжения 0÷20 в или токи 0÷20 ма.

Время одного аналого-дискретного преобразования составляет 2 мсек, точность тракта преобразования 0,5%. В [10] показывается, что данные параметры обеспечивают съем информации для весьма широкого круга производственных процессов. Достаточное быстродействие и точность процесса съема информации в УМШН обеспечены использованием транзисторного коммутатора и быстродействующего преобразователя напряжения в код время импульсного типа. В устройство связи включены узлы, обеспечивающие автоматическую передачу цифровой информации от машины на узлы управления задатчиками регуляторов и реле управления. Узлы управления задатчиками регуляторов и реле управления исключены из машины. Это сделано исходя из предположения, что эти узлы должны быть в составе диспетчерского пульта управления в виде отдельных блоков. В обоснование этого можно привести следующие доводы:

а) Число связей от машины к пульту управления первичной автоматикой уменьшается до минимума.

б) Электрический характер связей между машиной и пультом управления обеспечивает простоту их исполнения и не выдвигает особых требований к расположению управляющей машины по отношению к аппаратуре диспетчерского управления.

в) Аппаратура, обеспечивающая управление задатчиками регуляторов и реле управления, ближе по своему профилю к аппаратуре диспетчерского управления (хотя и может включать часть элементов, присущих узлам и блокам машины), поэтому ее проектирование и изготовление следует осуществлять в тесной увязке с аппаратурой диспетчерского управления. В качестве узла, обеспечивающего выдачу цифровой информации из УМШН в узел управления, задатчиками регуляторов в машине использован 17-разрядный регистр на стандартных триггерных ячейках. Количество разрядов, отводимых на запись адреса и задания регулятору, задается программой работы машины.

В качестве узла, выдающего цифровую информацию (в виде отдельных "бит") на реле управления используется второй регистр из 30 стандартных триггерных ячеек, обеспечивающий выдачу сигналов - 12 в-0 в в каналы связи.

Для ввода информации вручную и выдачи сигналов оператору в УМШН имеется пульт оператора с клавишными линейками, лампочками сигнализации и обычными часами. Прерывание программы, выдача и прием информации от оператора, опрос счетчика времени осуществляется программным путем.

В качестве стандартных ячеек УМШН выбраны весьма простые и удобные в эксплуатации транзисторные ячейки импульсно-потенциального типа, включающие логические элементы, позволяющие реализовать функционально полную систему переключательных функций. Они составляют около 70% электронной аппаратуры машины.

Повышение надежности УМШН достигнуто несколькими путями:

а) отличной отработкой логических элементов и узлов памяти;

б) благодаря использованию полупроводниковых и магнитных компонентов;

в) наличием стандартных программ, записываемых в пассивной памяти;

г) для машины спроектировано специальное устройство полуавтоматического обнаружения неисправностей [12].

Опыт эксплуатации первых образцов машин показал, что среднестатистическое время безотказной работы УМШН составляет 100 часов, причем, если не учитывать отказы по причинам некачественных паек, контактов и неисправности механических частей, то эта цифра повышается до 1500 часов.

Мощность, потребляемая машиной от сети трехфазного тока 220/380 в, 50 гц составляет около 1,5 квт. Допускается отклонение питающих напряжений на 10%. Температура помещения, где работает машина, должна находиться в пределах

Подробное изложение принципов построения и работы УМШН и ее отдельных устройств дано в [1,5,7,12,16,19,22,28].

...Основная разрядная сетка машины состоит из 26 разрядов, один из которых aзн предназначается для записи знака числа, а остальные a25...ai...a1 - для записи мантиссы. В таком виде записанные в прямом коде числа хранятся в памяти машины. При выполнении арифметических операций разрядная сетка числа увеличивается на несколько разрядов. Один разряд af добавляется к мантиссе со стороны старших разрядов для записи единицы переполнения разрядной сетки, которая может возникнуть в результате арифметических операций. 5 разрядов a5q, ..., a1q добавляются со стороны младших разрядов для сохранения точности вычислений при операциях сокращенного умножения и деления. Они используются также в операциях сложения, вычитания и вычитания модулей, поскольку это, хотя и не увеличивает точность вычислений, но позволяет несколько упростить схему сумматора благодаря использованию одной и той же схемы реализации импульсов циклического переноса для этих операций и операций умножения и деления. Один разряд ak используется для обозначения кода мантиссы отрицательного числа, в котором она хранится на сумматоре (или передается на сумматор). Добавление данного разряда в принципе не является обязательным и объясняется решением не делать лишних инверсий числа, оставляемого на сумматоре и используемого в следующей операции.

Учитывая вышесказанное, два числа, участвующие в операциях сложения, вычитания, вычитания модулей, умножения и деления, записываются в общем виде 33 разрядами.

Изучение бессемеровского процесса показало, что производительность бессемеровского цеха можно увеличить путем сокращения цикла работ по каждой плавке за счет уменьшения времени собственно плавки и за счет сокращения длительности вспомогательных работ [17]. Первое достигается при переходе к автоматическому определению готовности стали в конверторе с помощью цифровой управляющей машины. Этот метод позволяет исключить промежуточные повалки конвертора, проводимые с единственной целью взятия пробы и определения по ней оставшегося времени продувки. Решение задачи прогнозирования хода плавки открывает, в свою очередь, путь к решению второй задачи - автоматизации диспетчерской работы цеха.

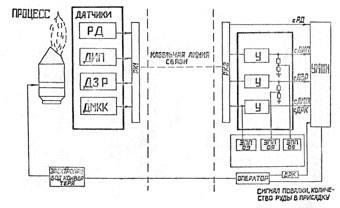

Структурная схема полуавтоматической управляющей системы, предназначенной для реализации задач первого этапа автоматизации применительно к бессемеровскому цеху завода им. Дзержинского, показывается на рис.

Система помимо минимальной модификации УМШН включает: датчики информации, блок усилителей, регистрирующие приборы, реле запуска и останова вычислений в машине ДРК. Последние разработаны заводом-втузом им. Арсеничева и заводом им. Дзержинского.

Алгоритм управления конвертором, разработанный инженером Никитиным А.И. и канд. физико-матем. наук Гаргером К.С, изложен в [17] и [19].

Контролируя процессы плавки, УМШН работает в реальном масштабе времени. Она запускается на выполнение программы каждую секунду импульсами, поступающими от датчика времени.

Программа рассчитана так, что даже в тех случаях, когда число операций, реализуемых ею, достигает максимального значения, машина производит их за время меньшее, чем одна секунда.

Непосредственно после каждого очередного запуска от секундного импульса машина выполняет группу команд приема информации от оператора. Основным назначением этой группы команд является определение общей характеристики данного момента времени. Опрашивая релейный датчик работы конвертора (ДРК), машина определяет, ведется ли в данный момент плавка или имеет место перерыв между плавками.

Если плавка ведется, машина переходит к выполнению рабочей группы команд. В первую очередь машина определяет на основании информации, накопленной в специальных ячейках, в каком из четырех возможных периодов находится плавка и в соответствии с периодом выполняет ту или иную последовательность действий.

В четвертом периоде машина лишь определяет конечную температуру плавки. Кончается этот период выдачей сигнала на повалку конвертора.

В результате проведения опытной серии плавок было установлено, что использование машины позволяет увеличить в 5÷6 раз количество удачно остановленных плавок, что при пересчете на цех позволяет сэкономить 2÷2,5 часа времени за сутки и, таким образом, дает возможность провести три дополнительных плавки.

Создание полуавтоматической управляющей системы на базе УМШН не вызвало каких-либо существенных технических затруднений. Минимальная модификация машины оказалась достаточной для реализации вычислительной работы, съема информации с датчиков, печати данных, и сигнализации оператору об окончании плавки, необходимых на первом этапе автоматизации, когда система обслуживала два конвертора.

При переходе на управление четырьмя конверторами алгоритм управления несколько, но не существенно, меняется. Анализ алгоритма управления показывает, что управляющая машина, осуществляющая автоматический контроль за ходом плавки в 4 бессемеровских конверторах, должна обеспечивать автоматический опрос 16 датчиков аналогового типа; точность преобразования аналоговых величин в дискретные должна быть не ниже 0,5%. Требуемый для управления четырьмя конверторами объем оперативной памяти - не более 512 26 разрядных двоичных чисел. Объем пассивной памяти для записи команд - 512 "слов".

На третьем этапе автоматизации рассмотренный алгоритм управления может быть дополнен рядом задач, связанных с автоматизацией диспетчерских работ в цехе. К ним можно отнести следующие:

- подсчет веса и химического состава чугуна миксера;

- прогнозирование химсостава чугуна, заливаемого в конверторы;

- определение желательного темпа загрузки миксера и желательного химсостава чугуна, заливаемого в миксер;

- подсчет чугуна, поступающего из доменного цеха в течение суток;

- подсчет веса чугуна, перерабатываемого в конверторах за сутки;

- составление оптимального графика работы конверторов;

- учет продвижения слитков в рельсобалочный цех;

- составление графика подготовки изложниц и т.п.

Для выполнения задач третьего этапа состав блоков памяти УМШН увеличивается до полного комплекта.

Результаты исследования подтвердили возможность и экономическую целесообразность использования УМШН в бессемеровском цехе металлургического завода имени Дзержинского и позволили рекомендовать УМШН для системы управления вновь строящимся конверторным цехом с кислородной продувкой (на заводе им. Ильича, г. Жданов, на Нижнетагильском металлургическом комбинате и др.).

Содовый завод является сложным комплексом целого ряда технологических объектов (станций), взаимно связанных между собой общностью технологического процесса получения соды (станции рассолоочистки, обжига извести, абсорбции, карбонизации, дистилляции и т.п.).

Работа по созданию управляющей системы для содового производства ведется Институтом кибернетики АН УССР и Научно-исследовательским институтом основной химии (НИОХИМ) применительно к Славянскому новосодовому заводу. НИОХИМ и заводом проделана большая работа по алгоритмизации и подготовке основных объектов завода к управлению с помощью цифровой машины. Ввиду сложности эту задачу приходится решать частями. На первом этапе важно было проверить правильность снятых статистическим путем характеристик и оценить возможность их использования для составления элементарных алгоритмов управления применительно к отдельным несложным объектам содового производства. Такая попытка, по инициативе автора, сделана применительно к карбонизационной колонне.

Опыт по управлению карбоколонной был осуществлен без установки УМШН на объекте. Вместо нее использовались:

а) универсальная цифровая машина "Киев" Института кибернетики АН УССР (г.Киев), снабженная схемой автоматического ввода данных с телеграфной линии;

б) регистрирующее устройство РЦУ для съема и преобразования в цифровые коды данных с 12 датчиков, установленных на колонне, снабженное блоком автоматической передачи их по телеграфной линии в вычислительную машину "Киев".

Анализ данных опыта показал на необходимость уточнения методики математического моделирования объектов.

Ознакомление с информационно-топографическими характеристиками объектов аммиачного цикла завода позволило установить, что для съема информации основных датчиков, установленных на объектах цикла, устройство связи УМШН должно быть использовано в полном объеме. Учитывая это, а также ввиду отсутствия окончательных данных об алгоритме управления, для завода выбрана основная модификация УМШН с максимальным комплектом аппаратуры.

Она установлена на центральном диспетчерском пункте завода, где сосредотачиваются основные потоки информации.

На первых этапах автоматизации завода УМШН используется для автоматизации процесса изучения производства, а также для работы в режиме "советчика" и опытов по управлению теми участками производства, которые достаточно изучены и имеют подготовленную систему датчиков. Уточнение алгоритмов управления, подключение к машине всех технологических объектов, а также разработка соответствующих блоков передачи управляющих сигналов от машины к регуляторам позволит перейти к окончательному этапу - созданию системы оптимального автоматического управления аммиачного цикла содового производства.

Автоматизация работ в корпусообрабатывающем цехе судостроительного завода потребовала разработки и запуска вычислительного комплекса, рассчитанного на реализацию новой технологии, базирующейся на аналитических методах подготовки данных для вырезки деталей вместо обычных графоаналитических. Автоматизация основных технологических процессов дала возможность сократить сроки работ, что существенно увеличило производительность труда.

Вычислительный комплекс является первым звеном системы комплексной автоматизации "Авангард", установленной и запущенной в опытную эксплуатацию на одном из заводов Черноморского совнархоза (ЧСНХ).

В качестве основной вычислительной машины комплекса была использована разработанная для этой цели вычислительная модификация УМШН, отличающаяся наличием перфокартных устройств ввода и вывода, полным комплектом блоков памяти, а также имеющая устройство вывода на перфоленту. Устройство связи из состава данной модификации исключено.

Основной задачей для УМШН является автоматическое составление карт раскроя деталей и подготовка данных для интерполятора, реализующего процесс записи программы вырезки деталей на магнитную ленту.

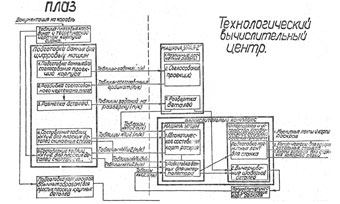

Вторым звеном системы "Авангард" является газорезательный станок с программным управлением, разработанный Институтом автоматики (г.Киев) и ЧСНХ. Организация автоматизированного процесса проектирования и подготовки данных для станков с программным управлением поясняется на рис.

Экономический эффект от внедрения системы автоматизации составляет по совнархозу около 200.000 рублей в год. По мере появления газорезательных станков на других заводах совнархоза экономический эффект будет увеличиваться. Вычислительный комплекс рассчитан на обслуживание нескольких газорезательных станков.

Анализ результатов исследования машины УМШН в системах автоматизации рассмотренных выше объектов, а также ознакомление с рядом других производственных объектов с точки зрения требований к управляющей машине позволяют утверждать, что принцип широкого назначения, впервые реализованный в машине УМШН, является весьма рациональным и что технические способы его реализации являются, в основном, правильными.

Полученные при исследовании материалы дали возможность составить рекомендации для дальнейшего расширения возможностей машины в процессе ее серийного производства, а также позволили накопить фактический материал для выявления специфики проектирования управляющих машин и систем и путей внедрения их в промышленность.

Рекомендации на модернизацию машины в соответствии с Актом Госкомиссии Комитетов по автоматизации и машиностроению Госплана СССР и радиоэлектроники СССР от 15.1У.63 г. переданы заводу-изготовителю.

Материалы опытной проверки УМШН и исследования, дополняющие их, изложены в [1, 2, 8, 9, 11, 16, 17, 18, 19, 20].

Исследование вопросов надежности было проведено на первых опытных образцах машины УМШН, запущенных в эксплуатацию на предприятиях Днепровского (Д) и Черноморского (Ч) совнархозов.

Машина Д эксплуатируется с января 1962 года и к моменту завершения исследований наработала 10800 часов, машина Ч эксплуатируется с июля 1962 г. (6500 часов). Температурный режим при эксплуатации обеих машин был примерно одинаков: температура в помещениях колебалась в пределах 19÷37°С. Обе машины работали в большинстве случаев в две смены с выключением на ночь, т.е. по 16 часов в сутки.

Ввиду того, что различные этапы эксплуатации машин отличались режимами профилактик и квалификацией обслуживающего персонала, весь период эксплуатации машин разбивается на два этапа: 1-й этап - вторая половина 1962 года, II-й этап - первые четыре месяца 1963 года. Этапы характеризуются следующими условиями эксплуатации: для машины Д: 1-й этап - отсутствие ежесуточных профилактических мероприятий при утреннем включении машины. Проводятся только вынужденные работы при отказах машины. II-й этап - регулярные суточные профилактики (30÷60 минут) после утреннего включения. Обслуживающий персонал - инженер и два техника. Для машины Ч: 1-й этап то же, что и для машины Д; II-й этап - регулярные профилактики, но менее квалифицированная обслуживающая бригада.

В таблице 1 приводятся характеристики надежности машин Д и Ч отдельно по двум этапам, а также усредненные данные за весь контролируемый период.

За контролируемый период наблюдались следующие максимальные Tmax и минимальные Tmin отрезки времени безотказной работы:

Для Д: Tmax = 372 час, 350 час.

Для Ч: Tmax = 436 час, 300 час.

Tmin = 33 часа.

Статистические данные о среднем времени безотказной работы отдельных устройств машины приведены в таблице 2.

| Характеристики | Этап | Д | Ч |

|---|---|---|---|

| Среднее время безотказной работы Т | I II | 91 час 125 час | 107 час 67 час. |

| Усредненное Т | 110 час | 87 час | |

| Среднесуточное время профилактических работ tnc | I II | 1 час 43 мин. 1 час 00 мин. | 2 часа 1 час 48 мин. |

| Усредненное tnc | 1 час 11 мин. | 1 час 54 мин. | |

| Среднесуточные потери времени на устранение неисправностей tунс | I II | 0 час.43 мин. 0 час. 11 мин. | 0 час. 7 мин. 0 час. 30 мин. |

| Усредненное tунс | 0 час. 23 мин. | 0 час. 18 мин | |

| Среднесуточное время безотказной работы tбс | I II | 21 час 45 мин. 22 час 49 мин. | 21 час.53 мин. 21 час 42 мин. |

| Усредненное tбс | 22 час. 24 мин. | 21 час 48 мин. | |

| Среднее время устранения неисправности | 1 час 53 мин. (собрано недостаточно информации). |

| Наименование устройств | T (час) Д | T (час) Ч |

|---|---|---|

| Арифметическое устройство | 1820 | 2140 |

| Устройство управления | 1820 | 2140 |

| Устройство связи с объектом-1 | 1820 | - |

| Устройство связи с объектом-II | 610 | - |

| Оперативное запоминающее устройство | 610 | 535 |

| Устройство ввода-вывода | 395 | 535 |

| Читающее устройство | - | 535 |

| Выходной перфоратор | - | 1070 |

| Блок питания | 3200 | - |

| Пульт управления | 4200 | 1070 |

По статистической информации, полученной на машине Ч, неисправности распределяются следующим образом:

- выход из строя радиотехнических деталей из-за старения элементов - 8,0%;

- неисправности в пайках и контактах, короткие замыкания в монтаже - 70,4%;

- механические неисправности во вводных и выходных устройствах - 21,6%.

В результате статистической обработки данных, полученных при исследовании машины Ч, установлены интенсивности отказов основных элементов. В таблице 3 приведены данные по λ-характеристикам элементов при учете постепенных отказов (левый столбец) и при учете всех видов отказов (правый столбец). Доверительный интервал для λ-характеристик оценивался с достоверностью α=0,9.

| Наименование элемента | х 10-5 | х 10-5 |

|---|---|---|

| Триггер | 0,39 | 0,97 |

| Усилитель | 0,27 | 0,34 |

| Потенциальный элемент | - | 0,58 |

| Элемент сигнализации | 3,5 | 3,6 |

| Триггер высокочастотный | - | 22 |

| Усилитель считывания | 6,8 | 7,4 |

| Формирователь адреса | - | 1,8 |

| Коммутирующая ячейка | - | 2,1 |

В таблице 4 сведены значения λ-характеристик различных элементов машины. В последних двух столбцах таблицы приведены значения суммарных частот отказов по причине той или иной компоненты. Достоверность данных α=0,9.

По данным машины Д отказы полупроводниковых триодов (П15, П16А, П16Б) происходили по следующим причинам.

Пробой (Iк0 > 500 мка) - 50%

Изменение коэффициента усиления ( β < 20) - 9,1%

Перегорание - 9,1%

Механические повреждения - 31,2%

| Наименование | Количество деталей | х 10-6 Д | х 10-6 Ч | х 10-3 Д | х 10-3 Ч |

|---|---|---|---|---|---|

| Триоды | 4500 | 0,45 | 0,41 | 2,02 | 1,84 |

| Диоды | 11500 | 0,13 | 0,02 | 1,51 | 0,23 |

| Сопротивления | 13000 | 0,01 | 0,01 | 0,13 | 0,13 |

| Конденсаторы | 5000 | 0,07 | 0,04 | 0,35 | 0,02 |

| Контакты | 23200 | 0,25 | 0,12 | 5,81 | 2,78 |

| Пайки | 190000 | 0,02 | 0,048 | 3,8 | 9,1 |

| Механические детали | - | - | - | - | - |

Приведенные выше статистические данные позволяют сделать следующие выводы.

1. Машина УМШН по основным характеристикам надежности полностью удовлетворяет техническим требованиям на машину.

2. Большинство всех неисправностей возникает из-за некачественного изготовления ячеек и узлов опытных образцов машины. При существенном усовершенствовании технологического процесса для серийных выпускаемых машин, возможно достичь значительного увеличения надежности без каких-либо изменений принципиальной структуры устройств машины. Результаты исследований изложены в [26].

Создание цифровой управляющей системы требует решения сложного комплекса задач. В число их входят следующие:

1. Предварительное ознакомление с производственным процессом с целью определения возможности и целесообразности автоматизации процесса с помощью цифровой управляющей системы.

2. Изучение процесса, составление алгоритма управления и определение требований к структуре и параметрам управляющей системы.

3. Подготовка процесса к переводу на управление от цифровой системы.

4. Выбор цифровой управляющей машины и дополнительного оборудования, входящего в систему управления. При отсутствии подходящей машины и дополнительного оборудования - проектирование специализированной машины и необходимого оборудования.

5. Установка и опытная эксплуатация управляющей системы.

6. Доработка системы управления в целом, исходя из данных, полученных при опытной эксплуатации.

Результатом предварительного ознакомления с процессом должен быть ответ на вопрос о возможности и экономической целесообразности использования цифровой управляющей системы.

Для такого ответа необходимо вначале познакомиться с существующим процессом, оборудованием и автоматикой, применяемыми для его реализации. Далее следует просмотреть накопленные на предприятии данные, характеризующие протекание процесса и его технико-экономические показатели. После этого выясняются возможности более эффективного управления процессом и определяются ориентировочные требования к структуре и параметрам цифровой управляющей системы, позволяющие определить тип управляющей машины в системе (специализированная, широкого назначения и т.п.) и характер связей машины с процессом. В итоге определяется возможный экономический эффект. Общие рекомендации о том, как проводить данную работу, даны в [19].

Процесс, выбранный в результате предварительного ознакомления для автоматизации, подлежит дальнейшему изучению, практической целью которого, является составление алгоритма управления и определение требований к параметрам цифровой управляющей системы. Характер этой работы зависит от результатов, полученных при решении первой задачи.

Если предварительное ознакомление с процессом показывает, что для управляющей системы необходима специализированная управляющая машина, то работа по определению ее параметров должна быть выполнена с особой тщательностью. При этом необходимо оценить также возможное изменение процесса в ближайшем будущем с тем, чтобы учесть это при конструировании машины. Очевидно, что конструирование специализированной машины может быть начато только после завершения основного объема работ по алгоритмизации производственного процесса. Таким образом, специализированную машину, как правило, нельзя применять для изучения процесса, поскольку ее в период изучения еще нет. Для этого можно использовать машины централизованного контроля. Обработку полученных с их помощью экспериментальных данных целесообразно осуществлять на универсальных вычислительных машинах. Предварительную обработку программ управления можно производить путем опытов управления на расстоянии, подобно тому, как это описывается выше, применительно к карбонизационной колонне содового завода.

Если же для управляющей системы удается подобрать модификацию машины широкого назначения, примерно удовлетворяющую требованиям, полученным при ознакомлении с процессом, то появляется возможность установить машину на объекте в самом начале работ по алгоритмизации и использовать ее при детальном изучении процесса. Естественно, что при таком решении существенно понижаются требования к качеству работы 1-го этапа алгоритмизации. Она должна выполняться так, чтобы последующие уточнения требований к машине оказались в пределах возможной модификации ее параметров. Еще более удобен следующий вариант осуществления задачи детального изучения процесса, пригодный для обоих, рассматриваемых выше, случаев. Он заключается в том, что изучение процесса производится с помощью машины, специально приспособленной для изучения процессов и используемой исключительно для этой цели. Для того, чтобы обеспечить большое число объектов, машина устанавливается в легко перевозимый прицеп или непосредственно на автомашину2. Дополнительно к цифровой машине следует иметь ряд моделирующих установок, с помощью которых можно моделировать изучаемый объект по мере его изучения. Полученную модель можно использовать для отработки алгоритма управления в лабораторных условиях.

Для того, чтобы определить окончательные требования к цифровой управляющей системе, необходимо уточнить две группы данных о процессе:

1. Группу данных, позволяющую определить "внешние" параметры управляющей системы.

2. Группу данных, по которым находятся "внутренние" параметры управляющей системы.

Первые составляются, в основном, на базе информационно-топографических характеристик источников и приемников информации, намечаемых для системы управления, а также исходя из анализа действий оператора, и включают следующие основные сведения.

а) Топографическое расположение источников и приемников информации.

б) Топографическое расположение диспетчерских пунктов и приемников информации.

в) Количественная оценка источников и приемников информации, по типам, для каждого диспетчерского пункта.

г) Характеристики каждого из типов источников информации: вид сигнала на выходе (на входе в управляющую систему), его диапазон изменения, точность поставляемой им информации, требуемая частота съема информации, характер съема информации (ручной, автоматический), особенности ручного ввода информации.

д) Характеристика каждого из типов приемников информации: вид сигнала на входе (на выходе из управляющей системы), его диапазон изменения, точность принимаемой им информации, требуемая частота выдачи сигнала.

е) Желательный характер выдачи информации (ручной, автоматический).

ж) Оценивается возможность поэтапного решения задачи автоматического управления.

з) Отдельно описываются функции оператора, его участие в управлении процессом.

и) Дается рисунок мнемосхемы процесса и описание ее работы.

Вторая группа данных представляется, в основном, алгоритмом управления.

Основной задачей алгоритмизации технологического процесса является составление алгоритма управления, отвечающего требованиям оптимального управления процессом. Эти требования, а также сам подход к составлению алгоритма во многом определяются особенностями конкретного производственного процесса. Общего решения задачи алгоритмизации в настоящее время не существует.

Алгоритм управления составляется, исходя из общей логико-математической модели производственного процесса и информационных характеристик источников и приемников информации в системе управления.

Определение информационных характеристик источников и приемников информации является частью задачи алгоритмизации. Ее решение позволяет ответить на вопрос: каковы должны быть методы обработки информации, поступающей с датчиков, и в каком виде информация должна передаваться на приемники информации?

В большинстве случаев предварительный ответ на этот вопрос можно получить после тщательной статистической обработки "регистрационных" материалов, которые накапливаются при изучении производственного процесса. Использование машин централизованного контроля, цифровых вычислительных и управляющих машин (например, УМШН) существенно ускоряет выполнение этой сложной работы. Окончательный ответ дается после составления алгоритма управления. Вторая важная часть задачи алгоритмизации - составление логико-математической модели процесса. Она может решаться двумя основными путями - детерминистским, либо статистическим. На первом этапе внедрения цифровых управляющих машин следует отдать предпочтение второму пути, поскольку машины будут устанавливаться, в основном, на существующие предприятия. В то же время исключительно важно развивать и детерминистские методы с тем, чтобы иметь возможность составлять алгоритм управления и выбирать управляющую машину еще в процессе проектирования производства.

Наличие общей логико-математической модели процесса позволяет перейти к решению третьей - основной задачи алгоритмизации - составления общего алгоритма управления.

Последний, как правило, включает следующие основные действия:

а) съем текущей информации с датчиков управляемого объекта;

б) первичная обработка текущей информации;

в) решение задачи оптимального управления процессом;

г) вычисление управляющих воздействий и данных для сигнализации;

д) выдача информации для управления и сигнализации.

Алгоритмизация процесса завершается составлением программы работы управляющей машины. Анализ последней, а также анализ информационно-топографических характеристик источников и приемников информации в системе управления позволяет выяснить рациональную структуру управляющей системы, требования к параметрам цифровой управляющей машины и устройству (устройствам) связи с объектом, т.е. основные исходные данные для последующих этапов проектирования.

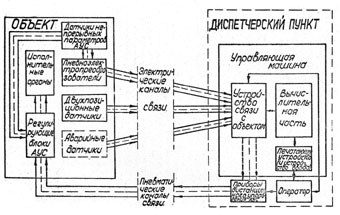

Структурная схема типовой системы управления с использованием машины УМШН приводится на рис.

Вопросы, связанные с алгоритмизацией процессов, информационно-топографическими характеристиками объектов и структурой цифровых систем управления излагаются в [19] и [27].

В [10] и [19] рассматривается один из возможных вариантов нормального ряда управляющих машин для автоматизации объектов сосредоточенного характера. Принципы построения ряда формулируются на основе изучения некоторых алгоритмов управления промышленными процессами и анализа параметров зарубежных и отечественных цифровых управляющих машин и систем, в том числе УМШН [3,4,14,15,28].

Перспективы использования машин нормального ряда, как показывает опыт применения машины УМШН, исключительно велики.

На их базе можно будет создавать цифровые автоматические системы управления обширным кругом производственных процессов в химической, металлургической, нефтеперерабатывающей, цементной и других отраслях промышленности.

Принцип широкого назначения должен получить в машинах ряда наиболее полное воплощение. Это должно сказаться на создании весьма совершенных схем связи управляющей машины с объектами, на универсальности элементов и основных узлов машин, на расширении возможностей отдельных типов машин, на увеличении возможностей объединения машин в сложные управляющие системы.

Представляется целесообразным при разработке структуры построения управляющих систем идти по пути создания максимально простых и высоконадежных систем. В частности весьма целесообразно в цифровой ветви Государственной системы приборов иметь такую систему, в которой электронная цифровая быстродействующая машина будет центральным оптимизирующим звеном, управляющим (выдающим задания) целой системой местных звеньев управления, состоящих из пневматических (или электрических) центральных регуляторов (на 10÷20 регулируемых параметров) дискретного либо непрерывного принципа действия, а также блоков двухпозиционного действия, управляемых также от машины.

Целесообразно также проработать вопрос о включении в номенклатуру машин нормального ряда узлов непрерывного действия для автоматизации элементарных вычислений на локально расположенных объектах.

Для машин ряда целесообразно разработать общий элементарно простой язык для записи алгоритмов управления и соответствующие интерпретирующие программы для перевода алгоритма с общего языка в программу для конкретной машины.

Основные методы или пути решения сформулированных выше задач проектирования цифровых управляющих машин и систем излагаются в [19].

В силу новизны и сложности рассматриваемых вопросов данные материалы в ряде мест носят дискуссионный характер.

Машина УМШН - первая в СССР серийно выпускаемая цифровая управляющая машина промышленного назначения.

В настоящее время на различных объектах установлены и успешно эксплуатируются в системах контроля и управления девять машин УМШН. Одна из машин используется в бессемеровском цехе завода им. Дзержинского в системе контроля и управления повалкой бессемеровских конверторов. Использование машины сокращает время плавки стали в конверторе и позволяет сэкономить цеху два - два с половиной часа времени в сутки. При переходе на автоматический контроль всех конверторов и оптимальное управление диспетчерской работой с помощью УМШН ориентировочный экономический эффект от внедрения системы управления составит около 250 тысяч рублей в год.

Вторая машина работает в системе комплексной автоматизации процессов проектирования и изготовления судокорпусных деталей "Авангард". В отличие от первого случая здесь используется только вычислительная часть машины. На ней выполняется автоматическая раскладка судокорпусных деталей и готовятся данные для интерполятора, записывающего карты раскроя на магнитную ленту. Последняя передается на станки с программным управлением. Экономический эффект использования системы составил около 200 тысяч рублей в первый год ее эксплуатации и будет увеличиваться по мере увеличения количества газорезательных станков до расчетной нормы.

Помимо этого, на машине решаются задачи по планированию судостроительного производства.

Три машины УМШН эксплуатируются в различных НИИ в системах автоматизации сложных физических экспериментов, характерной особенностью которых является большой объем информации, подлежащей обработке в процессе и после проведения эксперимента. Применение машины позволило сократить сроки и улучшить качество эксперимента.

Два образца машины используются для подготовки данных к станкам с программным управлением, а также ряда технико-экономических расчетов для отдельных участков производства, где они установлены.

Весьма интересным случаем является использование одной из машин УМШН в системе программированного обучения, реализованной Киевским высшим инженерным радиотехническим училищем.

В Институте кибернетики АН УССР машина УМШН включена в состав вычислительного комплекса, предназначенного для алгоритмизации технологических процессов. Она установлена на автомашину и периодически устанавливается на тех объектах, которые подлежат изучению с целью определения их характеристик и составления математической модели.

Такое использование машины является весьма эффективным, т.к. существенно ускоряет процесс алгоритмизации объектов.

К концу 1964 года машины УМШН устанавливаются еще на ряде предприятий, в том числе: азотно-туковом, медеплавильном, цементном, сталеплавильном заводах, двух металлургических комбинатах и др. Они будут работать в системах контроля и управления различными объектами этих заводов, причем часть систем намечается выполнить в виде автоматических замкнутых систем.

Определенные успехи, имеющиеся во внедрении машины УМШН, достигнуты в силу следующих обстоятельств.

а) Весьма удачно выбраны параметры машины.

б) Сказались положительные стороны принципа широкого назначения, положенного в основу исполнения машины.

в) Заключительный процесс конструирования машины осуществлялся вместе с заводом-изготовителем.

г) Подготовка кадров для эксплуатации первых образцов машин на местах была осуществлена в процессе разработки машины.

д) Исследование автоматизируемых процессов, составление алгоритмов управления было выполнено заблаговременно, поскольку широкое назначение машины позволило проводить эту работу параллельно с процессом проектирования машины.

е) Положительную роль сыграли опыты управления изучаемыми объектами на расстоянии, проводимые с помощью универсальной машины "Киев". Они позволили заблаговременно проверить качество алгоритмизации объектов и дали возможность разработать более точные методы управления.

ж) Большую роль в деле внедрения сыграли высокие эксплуатационные качества УМШН.

Представленные работы являются результатами исследований, выполненных в связи с разработкой, созданием и внедрением управляющей машины широкого назначения УМШН.

Наибольшее внимание в работах уделено принципам построения цифровых управляющих машин широкого назначения, анализу систем автоматизации с использованием УМШН, вопросам специфики проектирования цифровых управляющих машин и систем промышленного назначения, а также тенденциям и перспективам их развития.

Отличительной особенностью исследований является их практическая направленность. Основные теоретические выводы получили реальное техническое осуществление в виде машины УМШН и ряда систем автоматизации промышленного назначения.

Основные результаты, полученные в работах, сводятся к следующему.

1. Разработаны принципы построения первой в СССР цифровой управляющей машины широкого назначения УМШН.

2. Доказана рациональность принципа широкого назначения для цифровых управляющих машин общепромышленного назначения.

3. Разработаны принципы построения цифровых систем автоматизации на базе УМШН.

4. Показана специфика проектирования цифровых управляющих машин и систем промышленного назначения: сформулированы задачи проектирования, показано содержание и значение задачи алгоритмизации производственных процессов, выявлены особенности анализа результатов регистрационного эксперимента, рассмотрены информационно-топографические особенности производственных объектов и возможности обмена информацией между ними и цифровой машиной, показаны основные этапы создания цифровых систем автоматизации и др.

5. Составлены и переданы заводу-изготовителю рекомендации по дальнейшему усовершенствованию УМШН в процессе серийного производства.

6. Показана экономическая эффективность использования УМШН для автоматизации ряда различных промышленных объектов.

7. Обобщены материалы по отечественным и зарубежным цифровым управляющим машинам общепромышленного назначения; показаны тенденции их развития.

8. Составлены рекомендации по нормализации цифровых управляющих машин промышленного назначения.

Под руководством автора доклада осуществлено:

1. Проектирование УМШН.

2. Передача УМШН в серийное производство.

3. Опыт управления карбонизационной колонной содового завода на расстоянии с помощью электронной цифровой машины "Киев".

4. Запуск в опытную эксплуатацию системы автоматизации с использованием УМШН в бессемеровском цехе завода им. Дзержинского; запуск вычислительного комплекса системы автоматизации "Авангард" на судостроительном заводе ЧСНХ; измерительного комплекса (включающего УМШН в качестве основной машины контроля и обработки данных сложного эксперимента) в научно-исследовательской организации и вычислительного комплекса для целей изучения промышленных объектов в Институте кибернетики АН УССР.

1. Автоматизация промышленных объектов с помощью цифровых вычислительных машин. Автоматика и приборостроение, г.Киев, 1961 г., №3.

2. Многоцелевые цифровые управляющие машины для промышленной автоматизации. Чехословакия, 1961 г., №8.

3. Производство и эксплуатация цифровых вычислительных машин за рубежом. ГНТК СМ УССР, 1961 г. Соавтор Карнаух.

4. Счетно-решающие устройства и их значение в развитии науки и техники. Министерство высшего и среднего образования УССР, 1960 г.

5. Управляющая машина широкого назначения. Свидетельство о регистрации выполненной научно-исследовательской и опытно-конструкторской работы № 30832. Комитет по делам изобретений и открытий, 1962 г. Коллектив разработчиков.

6. Управляющая машина широкого назначения УМШН. Сборник "Автоматический контроль и методы электрических измерений", 1961 г.

7. Построение многоканальных электронных переключающих схем. Автоматика и приборостроение, г.Киев 1963 г., №1. Соавтор Жук Л.А.

8. Управляющая машина широкого назначения (УМШН) и ее использование в увязке с диспетчерской централизацией. Кибернетика на транспорте. Материалы заочного семинара, тема №16. Киевский дом НТП. 1962 г. Соавторы Б. дел РИО, Абакумова Н.М.

9. Управляющая машина для автоматизации сложных производств. "Автоматика". Изд-во АН УССР, 1962 г., №6. Соавтор Янович И.А.

10. К вопросу создания нормального ряда цифровых управляющих машин для автоматизации промышленности. Автоматизация химических производств, Вып.1, Сб. ОКБА, 1962 г.

11. Управление металлургическими процессами на большом расстоянии с помощью электронной вычислительной машины. Автоматика и приборостроение, г.Киев, 1961 г., №1. Соавтор Кузнецов М.Н.

12. Изобретение. №авт.св. 772310 (26-24), 1962 г. Соавтор Корытная Л.А.

13. Применение вычислительных машин в химической промышленности. Вопросы вычислительной техники. Гостехиздат, г.Киев, 1961 г. Соавтор Грубов В.И.

14. Состояние и перспективы развития работ в Украинской ССР по созданию и внедрению цифровых управляющих машин для автоматизации производственных процессов и основные задачи, стоящие перед вычислительной техникой в деле обеспечения работ по комплексной автоматизации производства. Для служебного пользования. Труды конференции по комплексной автоматизации радиоэлектронной промышленности УССР, г.Львов, Укрсовнархоз, 1962 г.

15. Техническая характеристика, принципы построения и работа управляющей машины широкого назначения. Труды совещания по автоматизации производства под ред. проф. Солодовникова.

16. Управляющая машина широкого назначения и некоторые возможности ее использования. Автоматизация производственных процессов с применением средств вычислительной техники. Сб. докладов ЦБТИ. Москва, 1962 г. Соавтор Глушков В.М.

17. Система автоматического контроля конверторной плавки с использованием управляющей машины. Сталь. Металлургиздат, 1963 г. Соавторы Гаргер К.С., Никитин А.И. и др.

18. Цифровой метод в технологии проектирования и изготовления судокорпусных деталей. Труды совещания по автоматизации производства под ред. проф. Солодовникова. Соавторы Спыну Г.А., Скурихин В.И.

19. Цифровые управляющие машины и автоматизация производства. Машгиз, 1963 г.

20. Система автоматического управления повалкой бессемеровского конвертора с применением цифровой управляющей машины. Труды совещания по автоматизации производства под ред. проф. Солодовникова.

21. Разработка и исследование управляющей машины широкого назначения. Научный отчет, 1962 г.

22. Управляющая машина широкого назначения. Технический отчет, 1961 г. 25 томов. Коллектив разработчиков.

23. Система автоматизации процессов проектирования судокорпусных деталей "Авангард". Научный отчет, 1962 г. 8 томов. Коллектив разработчиков.

24. Опыт по управлению на расстоянии карбоколонной с помощью цифровой машины. Научный отчет, 1962 г. 3 тома. Коллектив разработчиков.

25. Конструкция и эксплуатационные характеристики УМШН. Материалы Всероссийского н-т. совещания по механизации и автоматизации инженерных и управленческих работ в промышленности и строительстве. 1963 г. Соавтор Митулинский Ю.Т.

26. Исследование надежности управляющей машины широкого назначения "Днiпро". Приборостроение и автоматика, г.Киев, 1964 г. Соавтор Забара С.С.

27. Методика алгоритмизации производственных процессов. Доклад на Всесоюзном совещании по внедрению управляющих машин в промышленность, 1963 г. Соавтор Никитин А.И.

28. Перспективы развития и использования цифровых управляющих машин широкого назначения. Доклад на Всесоюзном совещании по внедрению управляющих машин в промышленность, 1963 г.